Phôi thép chính là “bước đệm” quan trọng quyết định chất lượng của các sản phẩm thép sau này như thép cây, thép cuộn hay thép tấm. Tuy nhiên, không phải ai cũng hiểu rõ phôi thép là gì, có mấy loại và quy trình sản xuất ra sao. Bài viết dưới đây sẽ giúp bạn hiểu tường tận về phôi thép – từ khái niệm, phân loại, quy trình sản xuất, tiêu chuẩn chất lượng cho đến giá phôi thép mới nhất hiện nay.

- Màu sắc: xám bạc hoặc xanh đen, bề mặt thường có lớp oxit mỏng.

- Hình dạng: chủ yếu ở ba dạng chính – vuông, tròn và dẹt.

- Kích thước: dao động tùy loại, thường từ vài chục mm đến hàng trăm mm.

- Tính chất: có độ bền cao, khả năng chịu lực tốt, dễ gia công và cán kéo.

Phôi thép đóng vai trò là cầu nối giữa quặng sắt và sản phẩm thép thành phẩm. Chất lượng phôi sẽ quyết định:

- Độ bền cơ học của thép.

- Khả năng hàn, cán và tạo hình.

- Tuổi thọ và tính ổn định của sản phẩm cuối cùng.

- Kích thước phổ biến: từ 100×100 mm đến 200×200 mm.

- Đặc điểm: có độ cứng cao, chịu uốn nén tốt, bề mặt nhẵn mịn.

- Ứng dụng: dùng để cán thành thép thanh vằn, thép tròn trơn hoặc thép định hình.

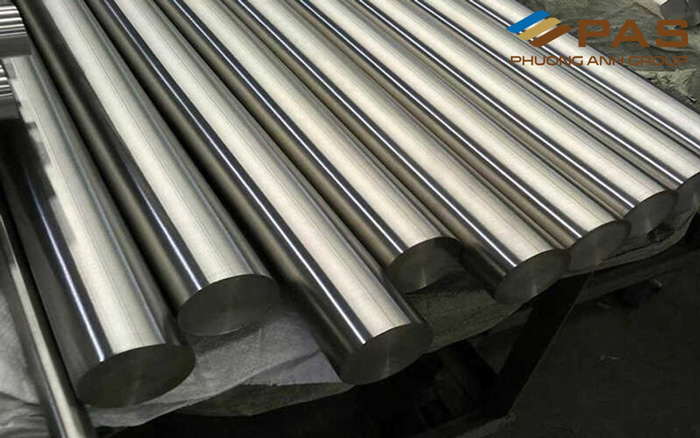

Phôi thép tròn (Round Billet) có dạng trụ tròn, thường được ứng dụng trong các ngành cơ khí chế tạo và gia công chi tiết máy.

- Kích thước phổ biến: đường kính từ 100 mm đến 300 mm.

- Đặc điểm: dễ gia công, chịu xoắn và chịu uốn tốt.

- Ứng dụng: sản xuất trục truyền động, bánh răng, bulong, ốc vít, trục khuỷu…

Phôi thép dẹt (Slab) là loại phôi có tiết diện hình chữ nhật, bề mặt rộng hơn so với phôi vuông hoặc tròn.

- Kích thước phổ biến: chiều dày từ 150 – 250 mm, chiều rộng từ 800 – 1.600 mm.

- Đặc điểm: độ phẳng cao, thích hợp cho cán nóng thành thép tấm hoặc thép cuộn.

- Ứng dụng: sản xuất thép tấm, thép cuộn cán nóng (HRC), thép dải, thép tấm công nghiệp.

Đây là phương pháp truyền thống dùng quặng sắt làm nguyên liệu chính, được áp dụng trong các nhà máy thép tích hợp quy mô lớn. Quy trình gồm các bước:

- Nấu chảy quặng sắt: Quặng sắt, than cốc và đá vôi được nung ở nhiệt độ khoảng 1.500°C – 1.700°C trong lò cao.

- Tách tạp chất: Tạp chất được loại bỏ dưới dạng xỉ, phần kim loại lỏng thu được gọi là gang lỏng.

- Chuyển thành thép: Gang lỏng được đưa sang lò chuyển hoặc lò tinh luyện để giảm hàm lượng carbon, tạo thành thép lỏng.

- Đúc liên tục: Thép lỏng được đổ vào máy đúc liên tục để tạo ra các phôi thép vuông, tròn hoặc dẹt.

- Làm nguội và cắt phôi: Phôi được làm nguội, cắt theo kích thước tiêu chuẩn và chuyển sang khâu kiểm định.

🔹 Ưu điểm: năng suất lớn, chất lượng ổn định, phù hợp cho sản xuất hàng loạt.

🔹 Nhược điểm: chi phí đầu tư cao, cần nhiều năng lượng và nguyên liệu đầu vào.

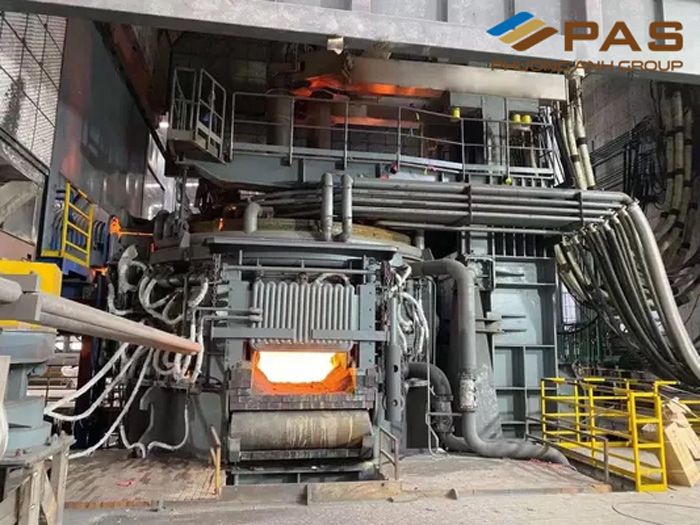

Phương pháp này sử dụng thép phế liệu làm nguyên liệu chính, được nấu chảy nhờ dòng điện hồ quang cực mạnh. Đây là công nghệ hiện đại, thân thiện với môi trường và linh hoạt trong quy mô sản xuất. Các bước chính:

- Nạp nguyên liệu: Thép phế liệu, hợp kim và phụ gia được đưa vào lò điện.

- Nấu chảy: Hồ quang điện tạo ra nhiệt độ trên 1.600°C để nung chảy thép phế liệu.

- Khử tạp chất: Dùng chất khử oxy, lưu huỳnh để tinh luyện thép.

- Đúc phôi: Thép lỏng được rót vào khuôn đúc liên tục để tạo thành phôi vuông, tròn hoặc dẹt.

- Kiểm tra chất lượng: Đo thành phần hóa học, độ bền, độ cứng trước khi lưu kho.

🔹 Ưu điểm: tiết kiệm năng lượng, giảm ô nhiễm, có thể tái chế thép phế liệu.

🔹 Nhược điểm: phụ thuộc vào chất lượng phế liệu, sản lượng thấp hơn lò cao.

Phôi thép cán nóng được sản xuất bằng cách đưa phôi thép thô vào máy cán ở nhiệt độ cao (khoảng 1.000°C) để tạo hình theo kích thước mong muốn.

- Đặc điểm: bề mặt nhẵn, cơ tính tốt, có thể tạo ra nhiều sản phẩm khác nhau như thép tấm, thép cuộn, thép hình.

- Ưu điểm: dễ tạo hình, giá thành hợp lý, phù hợp với sản xuất hàng loạt.

- Nhược điểm: có thể bị biến dạng nhẹ do co nguội sau cán.

- Ứng dụng: trong sản xuất thép tấm HRC, thép xây dựng, thép hình U – I – H.

Phôi thép đúc liên tục được tạo ra nhờ công nghệ đúc dòng chảy liên tục – thép lỏng được rót trực tiếp vào khuôn làm mát, đông đặc thành phôi, rồi cắt thành đoạn theo chiều dài tiêu chuẩn.

- Đặc điểm: tiết kiệm năng lượng, năng suất cao, chất lượng phôi đồng đều.

- Ưu điểm: hạn chế rỗ khí và nứt ngầm so với đúc khuôn truyền thống.

- Nhược điểm: yêu cầu hệ thống thiết bị hiện đại và điều khiển tự động chính xác.

- Ứng dụng: sản xuất phôi thép vuông, phôi tròn, phôi dẹt cho các nhà máy cán thép.

Phôi thép rèn là loại phôi được tạo hình bằng lực nén hoặc búa rèn khi thép ở trạng thái dẻo (khoảng 1.200°C).

- Đặc điểm: độ bền cơ học cao, ít khuyết tật, cấu trúc kim loại mịn và chặt chẽ.

- Ưu điểm: phù hợp cho các chi tiết chịu tải trọng lớn như trục khuỷu, bánh răng, trục turbine.

- Nhược điểm: chi phí sản xuất cao, thời gian gia công lâu.

- Ứng dụng: trong ngành cơ khí chế tạo, công nghiệp ô tô, hàng không, và đóng tàu.

Nhờ đặc tính bền, dẻo, dễ gia công và chịu lực tốt, phôi thép được xem là nguyên liệu nền tảng trong hầu hết các ngành công nghiệp. Tùy thuộc vào loại phôi và quy trình chế biến, chúng có thể được sử dụng trong nhiều lĩnh vực khác nhau như xây dựng, cơ khí chế tạo, giao thông, năng lượng và công nghiệp nặng.

1. Trong ngành xây dựng

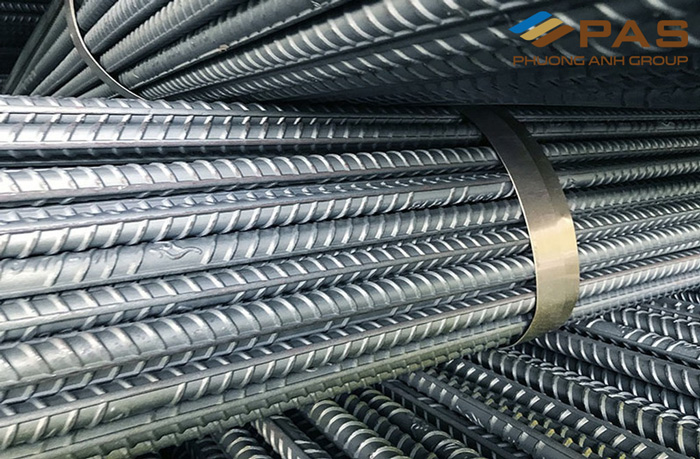

Phôi thép là nguyên liệu chính để cán thành thép thanh, thép cuộn, thép vằn, thép hình – những sản phẩm không thể thiếu trong công trình dân dụng và công nghiệp.

- Phôi vuông được dùng để tạo ra thép cây, thép cốt bê tông, giúp gia cố kết cấu công trình.

- Phôi dẹt được cán thành thép tấm, thép cuộn cán nóng (HRC) để làm vỏ tàu, cầu thép, nhà tiền chế.

2. Trong ngành cơ khí chế tạo

Phôi thép là nguyên liệu đầu vào cho sản xuất các chi tiết máy, linh kiện, công cụ cơ khí chính xác.

- Phôi tròn được dùng để chế tạo trục, bánh răng, bulong, ốc vít, trục khuỷu, trục truyền động.

- Phôi rèn thường được dùng trong máy công nghiệp nặng do có độ bền và độ dẻo cao.

3. Trong công nghiệp đóng tàu và ô tô

Phôi thép dẹt và phôi rèn được sử dụng nhiều trong ngành chế tạo khung gầm, thân xe, vỏ tàu thủy, trục chân vịt và bánh lái.

- Yêu cầu kỹ thuật: độ bền kéo cao, khả năng chịu lực và chống ăn mòn tốt.

- Tiêu chuẩn áp dụng: JIS, ASTM, hoặc DIN.

4. Trong ngành năng lượng và công nghiệp nặng

- Dùng để sản xuất trục turbine, bánh răng, ống dẫn áp lực, kết cấu khung thép trong nhà máy điện, thủy điện, hoặc khai khoáng.

- Yêu cầu phôi có chất lượng cao, cấu trúc tinh thể đồng đều và độ bền cơ học lớn.

5. Trong sản xuất vật liệu thứ cấp

Một phần phôi thép còn được tái chế hoặc tái luyện để tạo ra các hợp kim thép đặc biệt như thép không gỉ, thép chịu nhiệt, thép carbon cao,… phục vụ nhu cầu kỹ thuật chuyên sâu.

6. Phôi thép trong ngành cán nóng – cán nguội

Phôi thép dẹt (Slab) là nguyên liệu đầu vào quan trọng trong công nghiệp cán thép tấm và thép cuộn. Sau khi được nung nóng và cán liên tục, phôi thép dẹt được biến thành:

- Thép tấm cán nóng (HRC)

- Thép cuộn cán nguội (CRC)

- Thép mạ kẽm, mạ màu, inox công nghiệp

Thông tin liên hệ:

CÔNG TY CỔ PHẦN QUỐC TẾ PHƯƠNG ANH

- Trụ sở chính: Tứ Mỹ, Phường Phùng Chí Kiên, Thị xã Mỹ Hào, Tỉnh Hưng Yên

- CN Hà Nội: Tầng 3 Tháp A Tòa nhà văn phòng Golden Palace, số 99 Đường Mễ Trì, Phường Mễ Trì, Quận Nam Từ Liêm, Hà Nội

- Hotline: 035.66.66.628 | Tel: (84-221) 3948 166

- Website: www.phuonganhgroup.com.vn

- Email: info@phuonganhgroup.com.vn